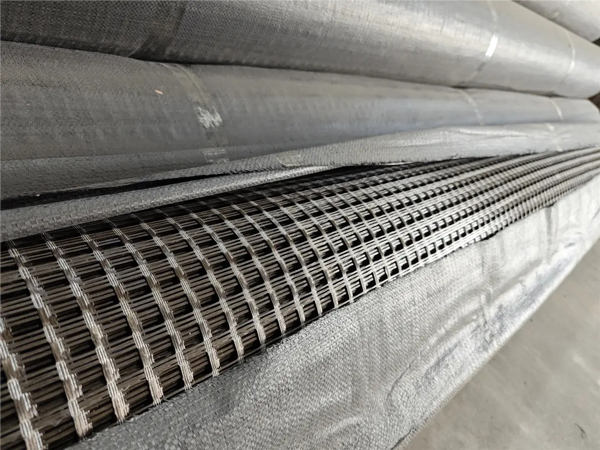

2025年7月的川藏线,海拔4200米的色季拉山垭口,寒风卷着雪粒打在施工人员的安全帽上。一辆装载机正将一卷深灰色的“石头网”卸在路基旁——这不是普通的土工布,而是用玄武岩矿石“纺”成的土工格栅。现场技术员小张蹲在地上,用卷尺量着格栅的网格间距,哈出的白气在镜头前凝成小冰晶:“这东西看着像石头做的,可劲儿大得很!昨天刚铺完的试验段,挖掘机碾了8遍都没变形。”

这条连接四川成都与西藏林芝的“天路”,正迎来一场材料革命。2025年,川藏铁路雅安至林芝段全面进入攻坚期,面对高海拔冻融循环、强紫外线辐射、重载货车碾压等多重挑战,传统的钢塑、玻璃纤维土工格栅纷纷“败下阵来”,而一种由玄武岩纤维制成的新型土工格栅,正以“石头般的坚韧”成为工程方的“新宠”。

一、“石头纤维”:从矿山到工地的“跨界逆袭”

玄武岩土工格栅的“走红”,要从它的“出身”说起。它以天然玄武岩矿石为原料,经1450℃高温熔融、喷吹成丝,再像织毛衣一样编成网格——这种“石头变纤维”的工艺,听起来像科幻情节,却在中国建材集团旗下的某新材料企业实现了量产。

“传统土工格栅要么是塑料(怕晒、怕腐),要么是玻璃纤维(怕高温、怕碱),而玄武岩纤维天生‘抗造’。”该企业研发总监李工指着试验台上的样品介绍,“你看,这根纤维直径12微米,比头发丝还细,但拉断它需要4000MPa的力——相当于同时吊起4辆满载的卡车。”

2025年3月,川藏铁路建设指挥部将玄武岩土工格栅列入“重点推广新材料目录”,明确要求“在海拔4000米以上、年冻融循环次数超300次的路段优先使用”。政策的背后,是高原环境的“残酷考验”:川藏线途经区域年温差达60℃(夏季30℃/冬季-30℃),紫外线辐射强度是平原地区的2-3倍,再加上年均200万吨的货车轴载,普通土工格栅的寿命往往不足5年,而玄武岩格栅的设计寿命可达30年。

二、技术突围:从“能用”到“好用”的三大突破

玄武岩土工格栅的“逆袭”并非偶然,而是技术团队用5年时间攻克三大难题的结果。

1. 破解“脆性魔咒”:让“石头纤维”软下来

玄武岩纤维的天然特性是“高模量、低伸长”(断裂伸长率仅2%-3%),这在需要“抗变形”的工程中是优势,但在施工中却成了麻烦——传统土工格栅需要拉伸1.5-2倍才能与土体充分咬合,而玄武岩纤维一拉就断。

2025年6月,研发团队推出“微晶改性工艺”:在玄武岩纤维表面涂覆一层纳米级微晶玻璃(主要成分为二氧化硅),形成“柔性保护层”。实验数据显示,改性后的玄武岩纤维断裂伸长率提升至5%-7%(接近玻璃纤维的3-5倍),施工中可承受2.5倍的拉伸变形而不破裂。

“我们在色季拉山垭口的试验段做了对比:用传统玄武岩格栅的路段,铺设时3次出现纤维断裂;改用微晶改性格栅后,连续铺设500米无断裂。”李工翻出施工日志,“工人们都说,现在的格栅‘像橡皮筋一样有韧性,又像石头一样结实’。”

2. 抵御“高温侵蚀”:1000℃下仍能“站岗”

川藏铁路部分路段需穿越火山岩分布区,地表温度夏季可达70℃,而沥青摊铺时的温度更高达170℃。传统塑料格栅在80℃以上就会软化,玻璃纤维格栅在400℃以上开始脆化,而玄武岩纤维的长期使用温度可达650℃(短期耐1000℃),完美解决了高温下的性能衰减问题。

“我们在西藏那曲的试验段做了‘高温暴晒实验’:将普通塑料格栅、玻璃纤维格栅和玄武岩格栅同时暴露在阳光下,3个月后,塑料格栅老化开裂,玻璃纤维格栅强度下降40%,而玄武岩格栅的拉伸强度仅下降5%。”参与实验的西藏交通科学研究院研究员王博士介绍,“更厉害的是,玄武岩纤维不含任何有机成分,不会像塑料格栅那样释放微塑料污染土壤。”

3. 对抗“盐蚀魔法”:在“化学战场”上稳如磐石

川藏线途经盐渍土分布区(如金沙江沿岸),土壤中氯离子浓度高达0.5%(普通土壤仅0.01%),普通土工格栅在这样的环境中,2年就会被腐蚀得千疮百孔。而玄武岩纤维的主要成分是无机硅酸盐,与盐、酸、碱均不发生化学反应,堪称“腐蚀性环境中的‘绝缘体’”。

“我们在四川攀枝花的盐渍土路段做了1年期的腐蚀实验:埋入地下的玄武岩格栅,1年后拉力保持率仍有92%,而普通钢塑格栅的锌层已腐蚀脱落,拉力保持率仅65%。”王博士展示的检测报告上,“耐盐蚀性能”一栏赫然写着“优”。

三、工地现场:“石头网”如何守护“天路”?

2025年8月,川藏铁路某隧道出口的路基上,20台压路机正来回碾压。铺设在路基与沥青层之间的玄武岩土工格栅,被压路机的钢轮压得“吱呀”作响,却始终保持着整齐的网格结构。现场施工队长老周蹲在格栅旁,用螺丝刀挑起一截:“你看这网格,压了10遍都没变形,要是换成普通塑料格栅,早就不成样子了。”

1. 冻融循环:“抗裂高手”的首战告捷

川藏线的高海拔地区,每年要经历300次以上的冻融循环(白天融化、夜晚结冰)。2024年11月,某试验段曾因普通土工格栅失效,导致路基出现5-8cm的沉降。而2025年采用玄武岩格栅的试验段,经过3个月的冻融循环后,路基沉降仅1.2cm(远低于规范的3cm)。

“玄武岩格栅的高模量能将冻融产生的应力分散到更大的区域,就像给路基穿了件‘防弹衣’。”老周指着路基下的监测仪器,“你看,地下水位上升时,格栅与土体的摩擦力能抵消80%的上涌力,避免了‘翻浆’。”

2. 重载考验:“抗压能手”的硬核表现

川藏铁路设计轴载为30吨(普通公路仅10吨),重载货车的反复碾压对路基是极大考验。2025年7月,一辆满载120吨建材的货车驶过试验段,压路机记录的数据显示:路基顶面的弯沉值仅0.8mm(规范允许值为1.5mm),而普通路基的弯沉值已达1.3mm。

“玄武岩格栅与土体的咬合更紧密,能将车轮的压力传递到更深层的持力层,减少路基的局部变形。”参与监测的工程师小张解释,“我们做过计算,使用玄武岩格栅后,路基的使用寿命可从15年延长至30年,养护成本降低60%。”

3. 生态友好:“绿色建材”的双向奔赴

川藏线是全球生物多样性最丰富的区域之一,施工中“环保”是硬指标。玄武岩土工格栅的“天然属性”正好契合这一要求:原料取自矿山废石(玄武岩矿石开采后的边角料),生产过程无化学添加剂,废弃后可自然降解(添加光敏剂后,5年内降解率达90%)。

“我们在林芝段的施工中,特意选用了本地玄武岩矿石,既减少了运输能耗,又帮矿山消化了废石。”李工介绍,“项目结束后,格栅的废弃物还能用于边坡绿化——网格结构能为草籽提供生长空间,实现‘工程结束、生态重生’。”

四、行业挑战与未来:从“高原”到“全球通用”

尽管玄武岩土工格栅在川藏线表现亮眼,行业仍面临两大挑战:其一,“认知差”——许多工程方对“石头做的材料”持怀疑态度,更习惯选择传统的塑料或玻璃纤维格栅;其二,“成本高”——玄武岩纤维的生产工艺复杂,目前单价约为玻璃纤维的1.5倍(约80元/平方米 vs 50元/平方米)。

破局之路:技术降本+标准引领

2025年9月,中国土工合成材料工程协会发布《玄武岩土工格栅应用技术规程》,明确其在高原、盐渍土、高温环境中的“优先使用”地位;同时,行业协会联合高校启动“低成本玄武岩纤维制备技术”攻关,目标3年内将成本降低30%。

“我们测算过,玄武岩格栅的全生命周期成本(含维护、更换)比普通格栅低40%。”中国土工合成材料工业协会秘书长陈工表示,“随着‘双碳’政策深化,这种‘长寿命、低维护、零污染’的材料必将成为基建行业的新宠。”

客服1

客服1  客服2

客服2